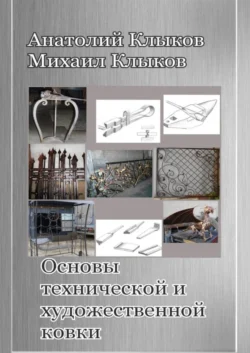

Основы технической и художественной ковки

Михаил Клыков и Анатолий Клыков

Тип: электронная книга

Жанр: Рукоделие и ремесла

Язык: на русском языке

Стоимость: 200.00 ₽

Статус: В продаже

Издательство: Издательские решения

Дата публикации: 04.09.2024

Отзывы: Пока нет Добавить отзыв

О книге: Книга является учебным пособием для тех, кто хочет узнать основы сложного ремесла кузнеца. В книге рассказывается об инструментарии и технической оснастке кузницы, об основных кузнечных технологиях как художественной, так и технической ковке. А также даются советы для начинающих.